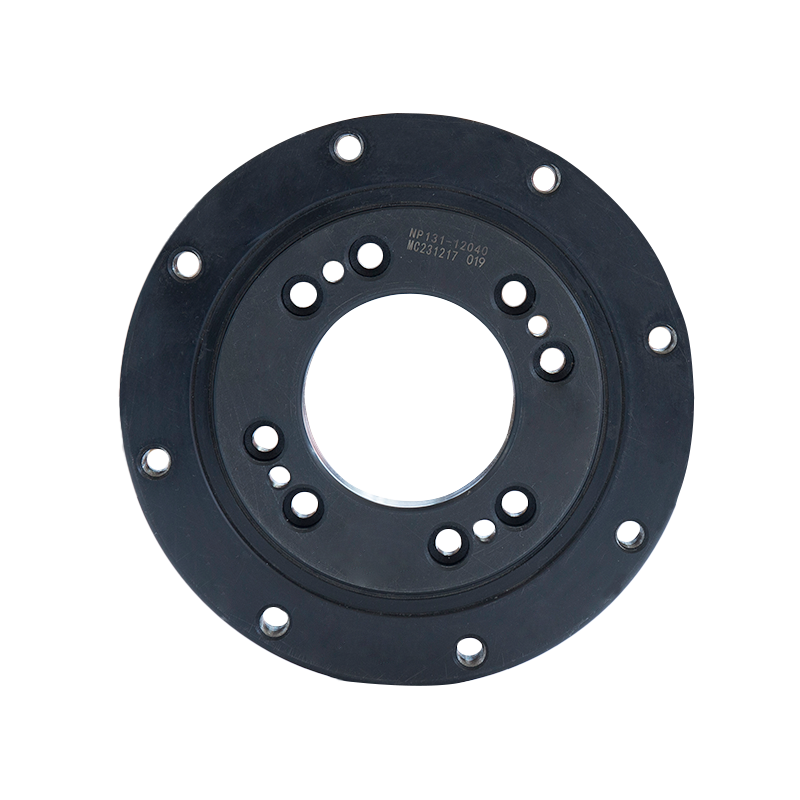

Dobbeltrekke kulelager med like diameter Ball: Engineering Excellence for Heavy-Duty Applications

2025.04.03

2025.04.03

Bransjyheter

Bransjyheter

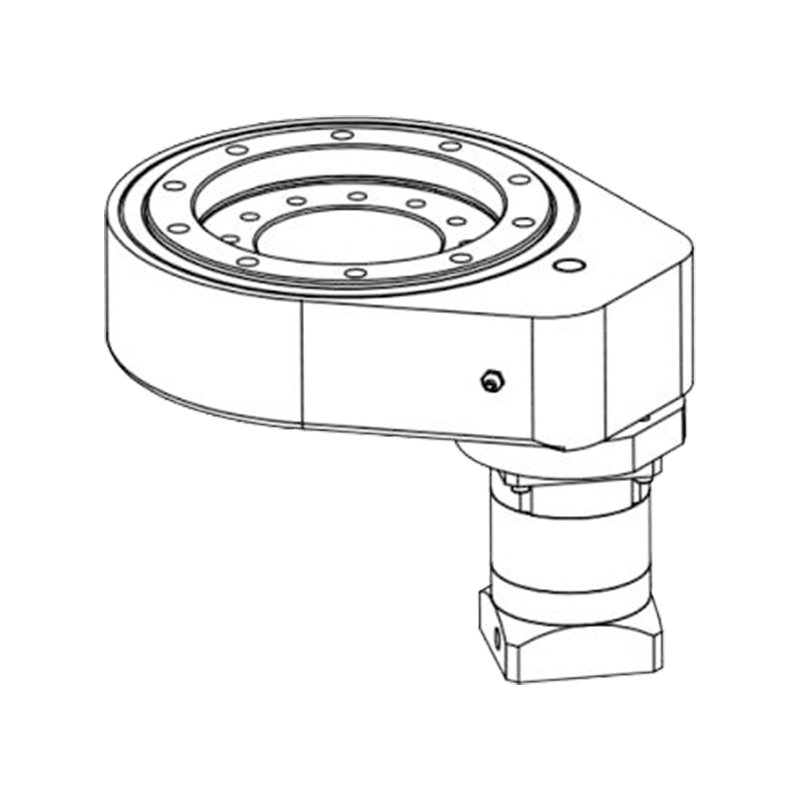

Designprinsipper og geometrisk konfigurasjon

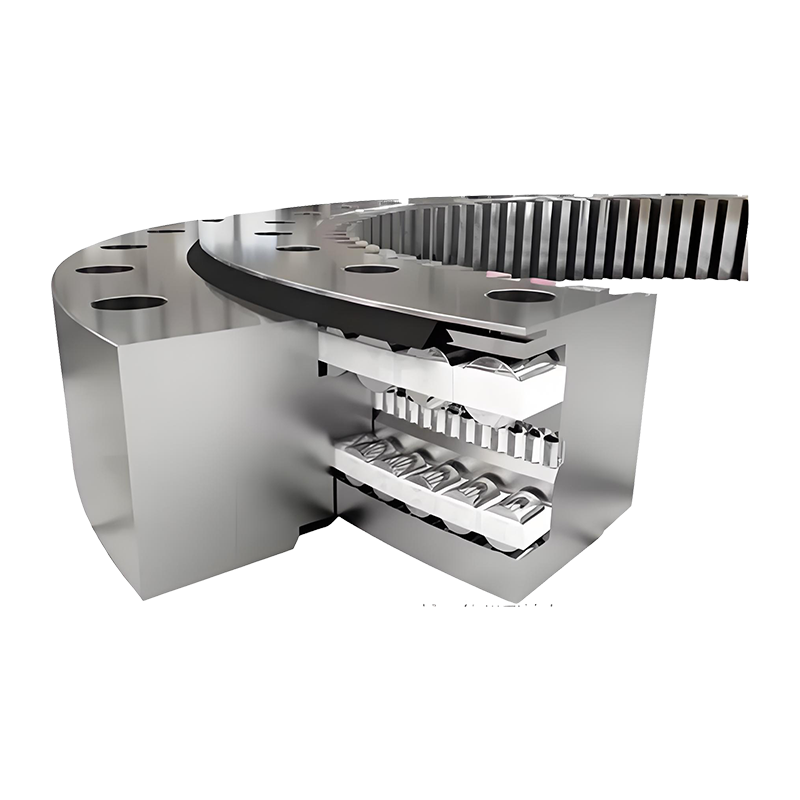

1. Strukturell arkitektur

EN dobbel rad kulelager med like diameter omfatter:

-

Indre og ytre ringer: Presisjonsmaskinerte løp med herdede spor for å imøtekomme ballrader.

-

Dobbeltrattballarrangement: To konsentriske sirkulære rader med baller med identiske diameter, som sikrer balansert belastningsfordeling.

-

Bur eller separator: Opprettholder ensartet kuleavstand og minimerer friksjonsindusert skjevhet.

-

Sel og smørekanaler: Beskytt mot forurensninger og sikre jevn fettfordeling.

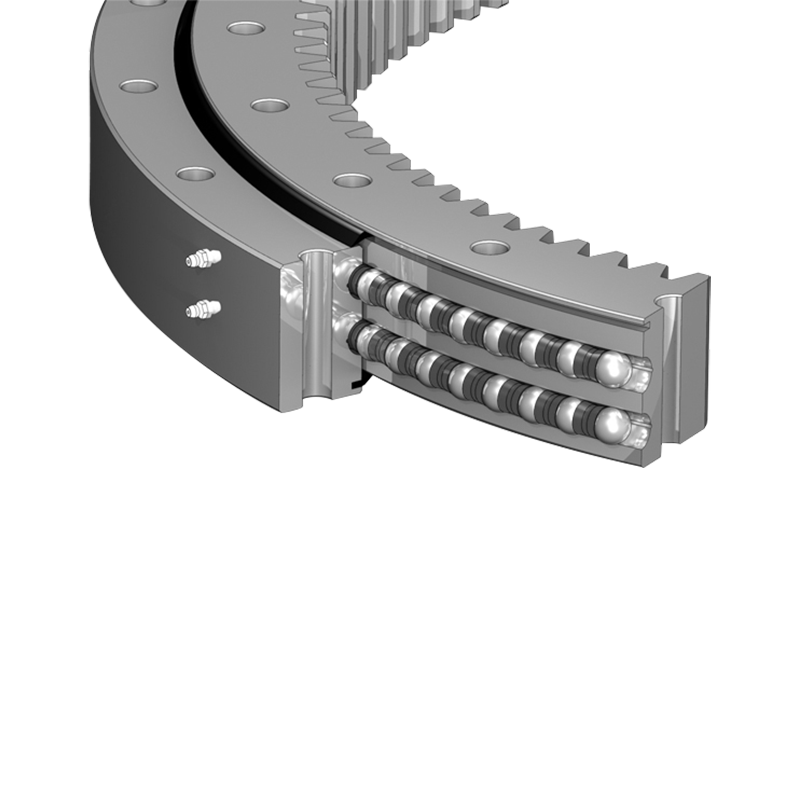

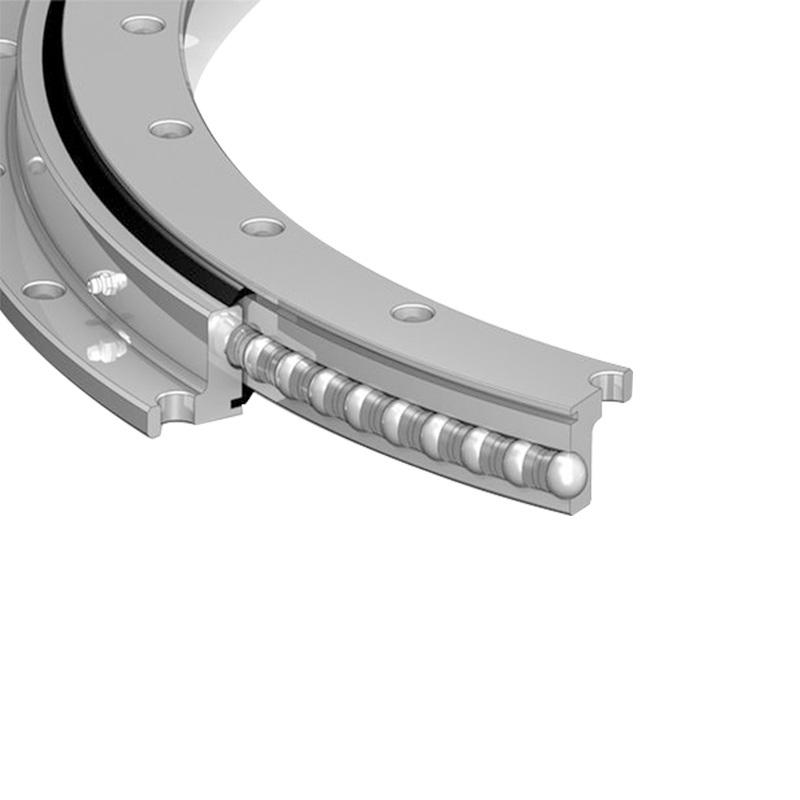

2. Last distribusjonsmekanikk

-

Aksiale belastninger: Overført gjennom 45 ° kontaktvinkelen mellom baller og løpsbaner.

-

Radial og momentbelastning: Distribuert over begge radene via geometrisk symmetri, og reduserer stresskonsentrasjoner.

-

Finite Element Analyse (FEA): Brukes til å simulere effektiviteten til belastning, optimalisere Raceway Curvature (f.eks. Gotisk bue vs. sirkulære profiler).

3. Kontaktvinkeloptimalisering

Å justere kontaktvinkelen (typisk 30 ° –60 °) balanserer belastningskapasitet og rotasjonsmoment. A 2023 ASME Journal of Tribology Studien fant at en vinkel på 45 ° maksimerer utmattelsens levetid under kombinert aksial og momentbelastning.

Materiell valg og produksjonspresisjon

1. Legeringer med høy ytelse

-

Case-Harded Steel (f.eks. 42Crmo4): Kjerne seighet (≥ 300 Hb) med overflateshardhet (58–62 HRC) via forgassering.

-

Bearing Steel (Suj2/SAE 52100): For applikasjoner med høy renhet, som tilbyr utmattelsesmotstand opp til 1500 MPa.

-

Korrosjonsresistente belegg: Sink-nikkelelektroplatering eller DLC (diamantlignende karbon) for offshore-miljøer.

2. Presisjonsproduksjonsprosesser

-

Raceway sliping: Oppnår overflateuhet <0,2 μm RA ved bruk av CNC slipemaskiner.

-

Ballsortering: Samsvarer med kulediametre innenfor ± 1 μm toleranse for å forhindre ujevn belastningsfordeling.

-

Varmebehandling: Induksjonsherding sikrer dybdekontrollert veskeherding (2–5 mm).

Ytelsesegenskaper

1. Lastekapasitetsmålinger

| Lasttype | Statisk kapasitet (C0) | Dynamisk kapasitet (C) |

|---|---|---|

| Aksial belastning | 1500 kn | 800 kn |

| Radial belastning | 900 kn | 450 kn |

| Momentbelastning | 2.200 kn · m | 1100 kN · m |

| (Typiske verdier for en 2000 mm diameterbæring) |

2. Beregning av utmattelse levetid

Den modifiserte Lundberg-Palmgren-ligningen forutsier bæreliv (L10):

Hvor er den tilsvarende dynamiske belastningen.

3. Smørestrategier

-

Fettvalg: Litium-kompleks fett med EP-tilsetningsstoffer for høytrykksapplikasjoner.

-

Re-lubrication-intervaller: Bestemt ved driftshastighet (n) og temperatur (t):

Industrielle applikasjoner

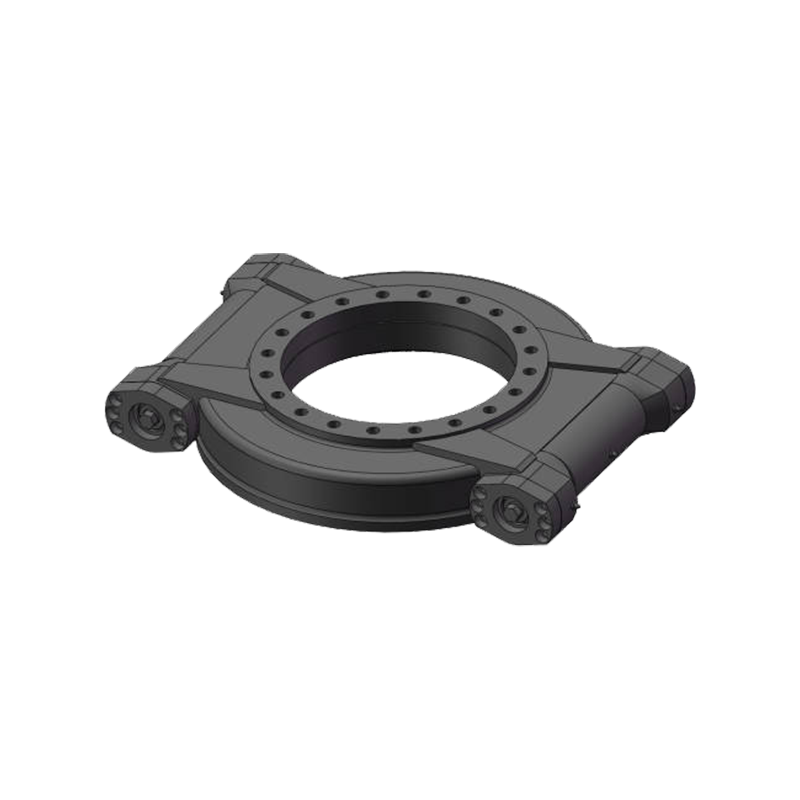

1. Vindenergi

-

Yaw og pitch -systemer: Lagre med dobbeltrader tåler 20–25 kN · m momentbelastning i 4 MW turbiner.

-

Offshore -tilpasninger: Rustfritt stålvarianter motstår saltvannskorrosjon (ISO 12944-9 etterlevelse).

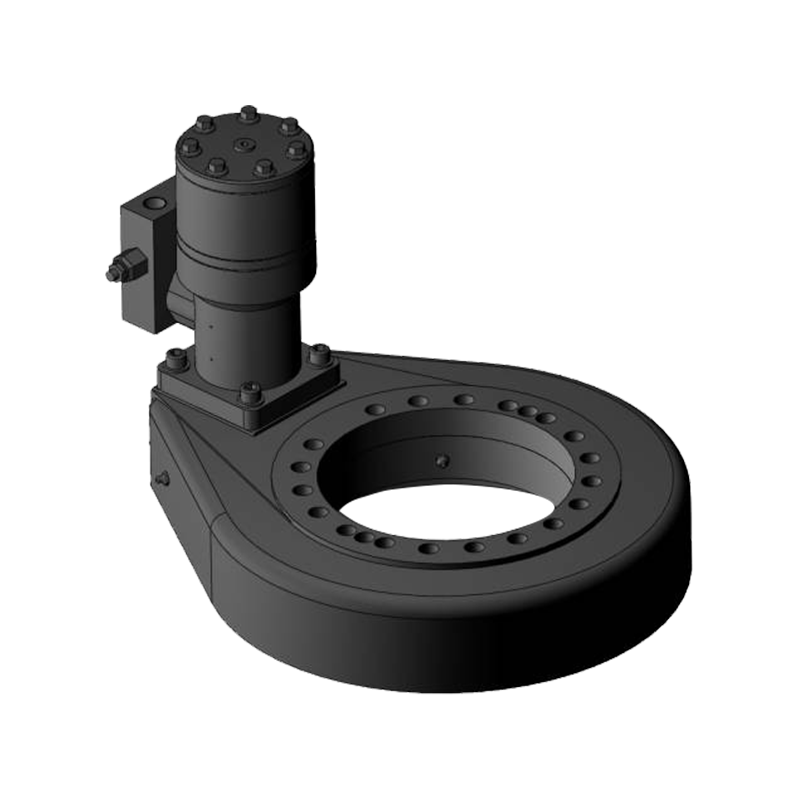

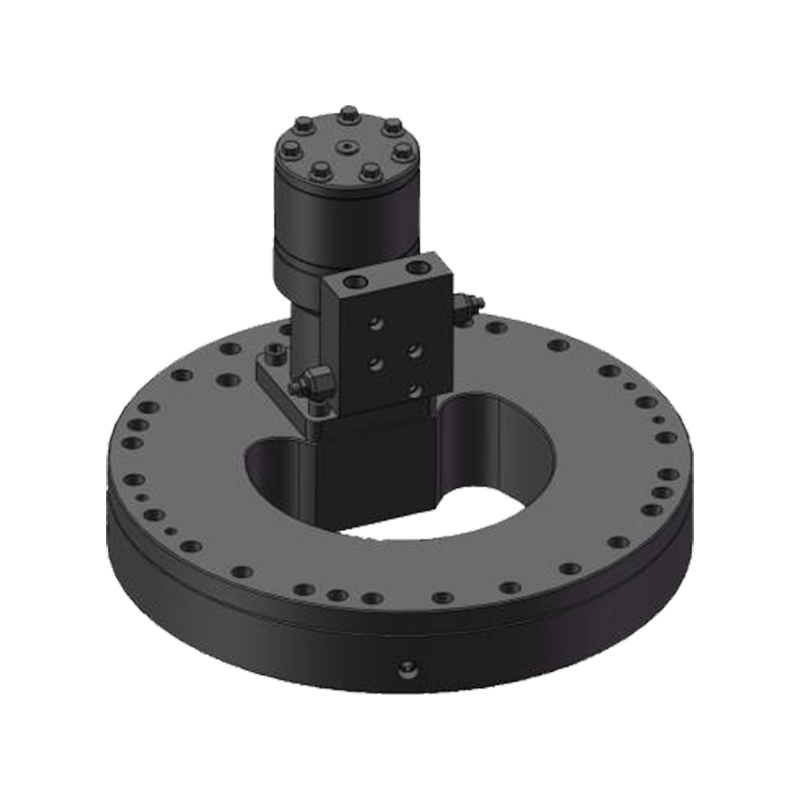

2. Konstruksjonsmaskiner

-

Tårnkraner: Støtt slewing bevegelser under 50 tonn nyttelast med ≤0,1 ° rotasjons tilbakeslag.

-

Gravemaskiner: Aktiver 360 ° rotasjon med integrerte SLE -stasjoner (effektivitet ≥92%).

3. Robotikk og automatisering

-

Robotsveisearmer: Presisjonslager sikrer ± 0,01 mm repeterbarhet i bilmonteringslinjer.

-

-

Medisinske bildesystemer: Lavstøy, ikke-magnetiske design for MR-gantries.

Utfordringer og avbøtende strategier

1. kantbelastning i feiljustering

-

Forårsake: Kantete feiljustering> 0,05 ° forstyrrer belastningssymmetri.

-

Løsning: Kronede løpsbaner eller selvjusterende design (f.eks. Sfæriske ruller i hybridkonfigurasjoner).

2. Bruk og mikropitting

-

Rotårsak: Utilstrekkelig smøringsfilmtykkelse (λ -forhold <1).

-

Avbøtning: Ultrahøy viskositet (ISO VG 460) oljer eller fast smøremiddel (MOS2) belegg.

3. Termisk ekspansjon

-

Påvirkning: Dimensjonale endringer reduserer forhåndsinnlasting, og øker vibrasjonen.

-

Kompensasjon: Endelig elementmodellering (FEM) for å optimalisere klaring for ΔT opp til 80 ° C.

Innovasjoner og fremtidige trender

1. Smarte lagre med IoT -integrasjon

-

Innebygde sensorer: Silmålere og akselerometre overvåker belastningsasymmetri og slitasje i sanntid.

-

Forutsigbart vedlikehold: AI -algoritmer analyserer vibrasjonsspektre for å forutsi bæresvikt (90% nøyaktighet i pilotstudier).

2. Avanserte belegg

-

Grafenforbedrede lag: Reduser friksjonskoeffisientene med 40% (Nanomaterials Ltd., 2023).

-

Laserkledde overflater: Reparer slitte løpsbaner med minimal driftsstans.

3. Lette sammensatte rammer

-

Karbonfiberforsterkede ringer: Reduser vekten med 30% mens du opprettholder ISO 76: 2006 belastningsvurderinger.