Hvilke faktorer påvirker valget av rullende elementer i utformingen av en slewing lager?

2024.11.06

2024.11.06

Bransjyheter

Bransjyheter

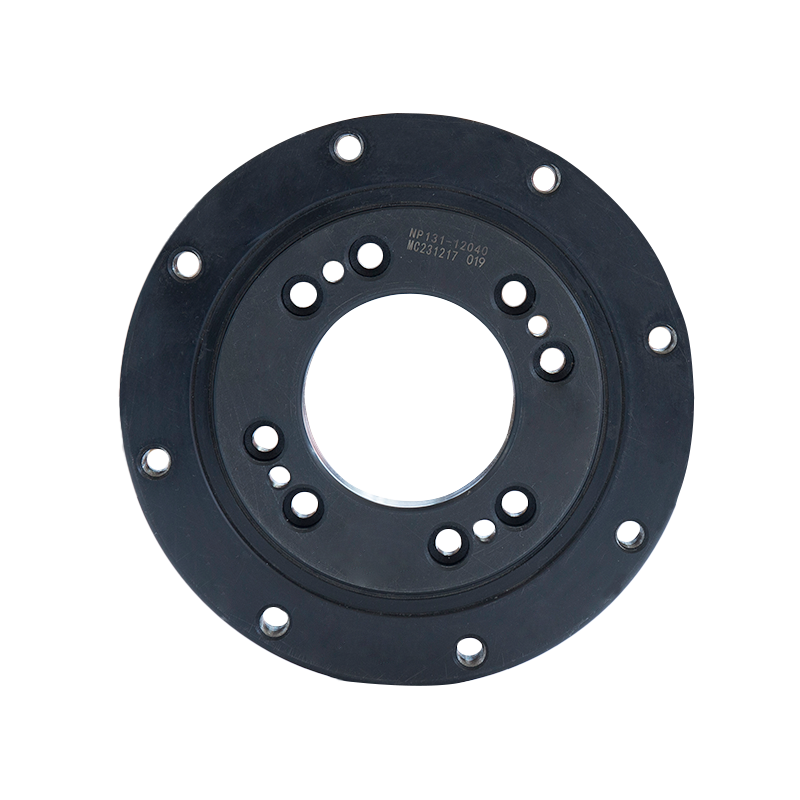

Valget av rullende elementer i utformingen av en slewing lager er en kritisk faktor som påvirker lagringens ytelse, lastbærende kapasitet og lang levetid. Flere faktorer påvirker denne avgjørelsen, inkludert type belastning, driftsforhold og spesifikke applikasjonskrav. Her er nøkkelfaktorene som påvirker valg av rullende elementer i slewing -lagerdesign:

Lasttype og distribusjon

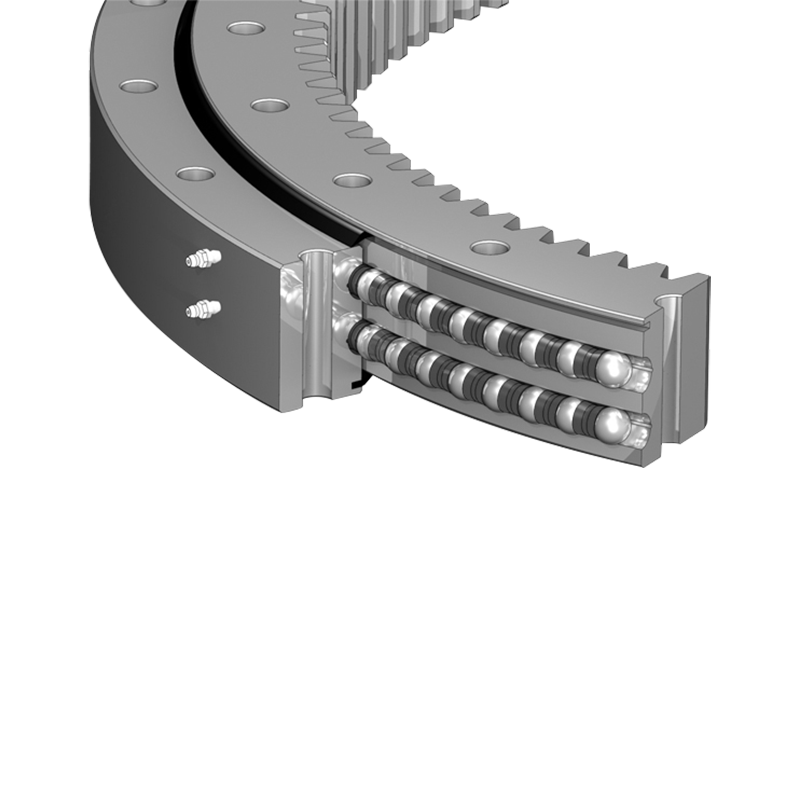

Aksial belastning: Slewing lagre som opplever primært aksiale belastninger (skyvbelastninger) drar nytte av rullende elementer med høyere kontaktvinkel, for eksempel sfæriske ruller eller koniske ruller. Disse typer rullende elementer kan bedre håndtere høye skyvbelastninger mens de opprettholder stabiliteten.

Radiell belastning: lagre som primært bærer radiale belastninger (vinkelrett på rotasjonsaksen) har en tendens til å bruke sylindriske ruller eller kulelager, da disse er designet for å fordele radiale belastninger jevnt over et større kontaktområde.

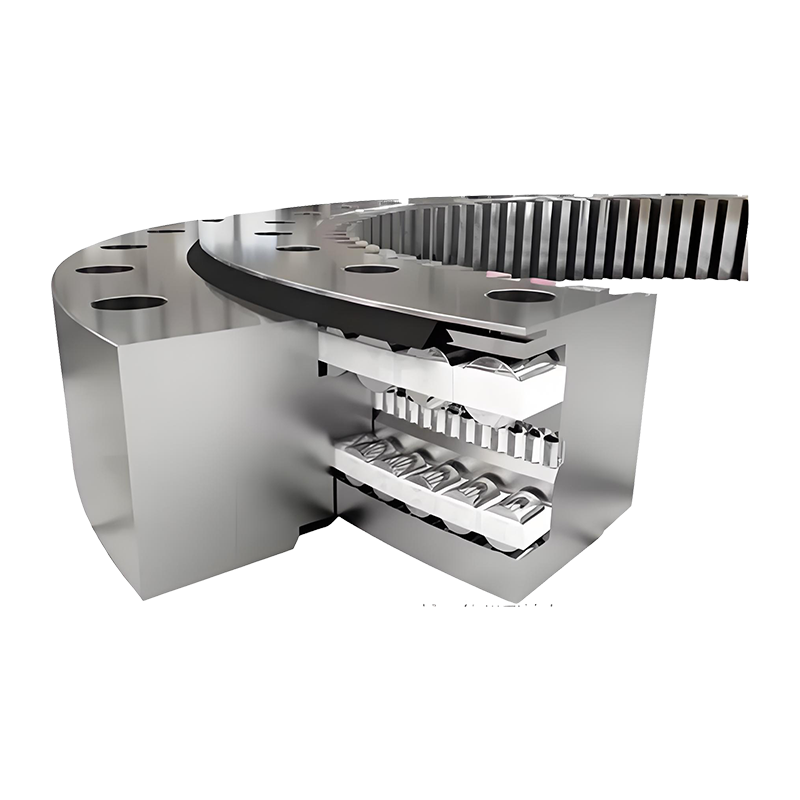

Kombinert belastning: Mange Slewing Bearings Opplev en kombinasjon av radielle og aksiale belastninger samtidig, og valget av rullende elementer avhenger av behovet for å balansere begge belastningstypene. I disse tilfellene brukes ofte sfæriske ruller eller kryssede rullelager, da de kan håndtere kombinert belastning mer effektivt.

Lastekapasitet

Sfæriske ruller: Tilbyr høyere lastbærende kapasitet enn sylindriske eller kulelager på grunn av deres større kontaktområde. De er ideelle for applikasjoner med høy aksial og radial belastning.

Sylindriske ruller: Gi god radial belastningskapasitet og brukes ofte når den primære belastningen er radial, selv om de også kan bære aksiale belastninger til en viss grad. De er vanligvis mer kompakte enn sfæriske ruller.

Kulelager: har vanligvis en lavere belastningskapasitet enn sylindriske eller sfæriske ruller, men tilbyr jevnere rotasjon og er egnet for lettere belastninger og høyhastighetsapplikasjoner.

Driftshastighet

Kulelager: På grunn av deres lavere friksjon sammenlignet med ruller, blir kulelager ofte valgt for høyere hastighetsapplikasjoner der rotasjonshastighet er en betydelig faktor, for eksempel i presisjonsmaskiner eller utstyr som krever rask bevegelse (f.eks. Teleskoper eller radarsystemer).

Rullelager: Både sylindriske og sfæriske ruller brukes vanligvis i langsommere rotasjonshastigheter på grunn av deres større kontaktflate, noe som kan generere mer friksjon. Imidlertid foretrekkes de når høy belastningskapasitet er en prioritet fremfor hastighet.

Operativt miljø

Etsende eller tøffe miljøer: Når slewing -lageret blir utsatt for etsende elementer (for eksempel saltvann i marine miljøer), kan rustfrie stålruller eller keramiske baller velges for å forhindre korrosjon. I tillegg er smøring og forsegling kritisk i disse miljøene for å opprettholde ytelsen.

Temperaturekstreme: For applikasjoner utsatt for ekstreme temperaturer, for eksempel i luftfart eller industrielt utstyr, må valg av rullende elementer utgjøre termisk ekspansjon. For eksempel kan keramiske baller fungere godt i miljøer med høy temperatur på grunn av deres motstand mot varme.

Presisjon og rotasjonsnøyaktighet

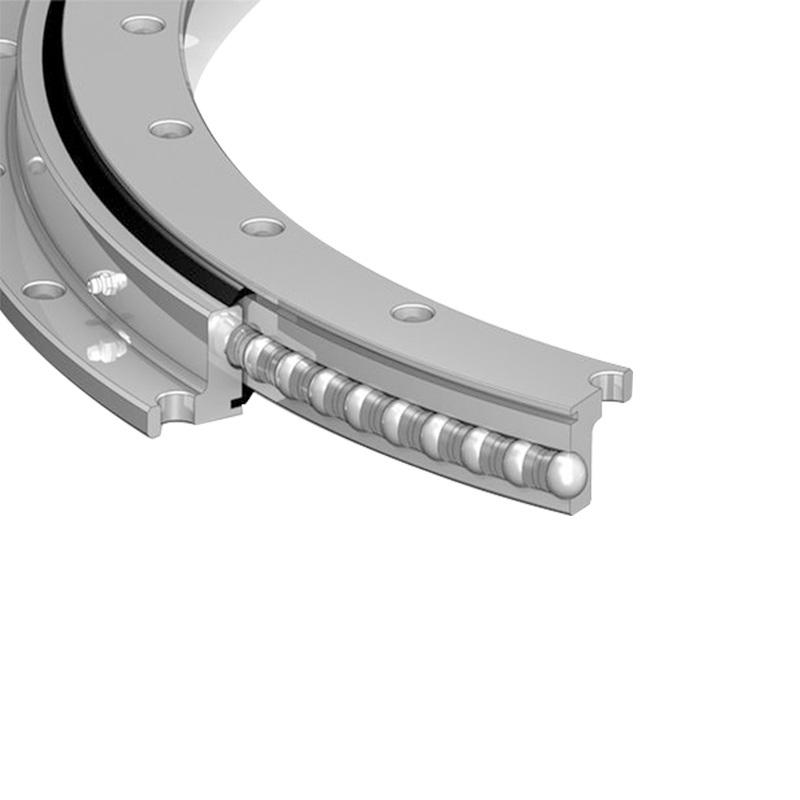

I applikasjoner som krever høyt presisjon og minimalt vinkelavvik, for eksempel robotikk eller optiske systemer (f.eks. Teleskoper), brukes ofte kryssede rullelager eller kulelager. Disse typer rullende elementer kan gi høyere nøyaktighet og jevn bevegelse med minimal tilbakeslag.

Sylindriske ruller brukes også i presisjonssystemer, selv om bruken av dem kan være mer vanlig i applikasjoner der belastningen er viktigere enn absolutt rotasjonsnøyaktighet.

Størrelse og rombegrensninger

Kulelager: På grunn av deres kompakte design, foretrekkes kulelager i applikasjoner der plassen er begrenset, eller størrelsen på lageret må minimeres uten å ofre for mye belastningskapasitet.

Sylindriske ruller: De brukes vanligvis i større, mer robuste design der det er nødvendig med høyere belastningskapasitet, og plassen er kanskje ikke så begrenset. Sylindriske ruller krever også presis innretting i løpsbanene, noe som kan gjøre designen mer komplisert.

Sfæriske ruller: Mens du tilbyr høy belastningskapasitet, er sfæriske ruller vanligvis større enn sylindriske eller kulelager, så bruken av dem kan være begrenset av den tilgjengelige plassen i designet.

Kostnad og økonomiske hensyn

Kulelager: Vanligvis rimeligere enn rullelager, noe som gjør dem egnet for applikasjoner der kostnadene er en kritisk faktor og der lettere belastning og lavere hastighet er akseptable.

Sylindriske ruller og sfæriske ruller: Disse har en tendens til å være dyrere enn kulelager på grunn av deres høyere lastbærende kapasitet og større størrelse. Imidlertid er de viktige for applikasjoner som krever kraftig ytelse.

Smøring og vedlikehold

Kulelager: På grunn av deres lavere kontaktfriksjon, har kulelager en tendens til å ha enklere smørekrav og kan fungere effektivt i miljøer der smøring kan være sjeldnere eller tilgjengelige.

Rullelager: Sylindriske og sfæriske ruller krever bedre smøresystemer for å opprettholde ytelse under tunge belastningsforhold. Uten tilstrekkelig smøring kan friksjonen generert av de rullende elementene føre til slitasje og varmeoppbygging.

Støy og vibrasjoner

Kulelager: har en tendens til å være roligere i drift på grunn av deres lavere friksjon og jevnere rullende bevegelse. Dette kan være avgjørende i applikasjoner der støyreduksjon er essensielt, for eksempel innen robotikk, medisinsk utstyr eller optiske systemer.

Rullelager: Sylindriske og sfæriske ruller kan generere mer støy og vibrasjon sammenlignet med kulelager, spesielt under høye belastninger, selv om designen kan optimaliseres for å redusere disse effektene.

Applikasjonsspesifikke krav

Vindmøller: I bruksområder som vindmøller brukes sfæriske rullelager ofte fordi de kan håndtere store aksiale og radielle belastninger forårsaket av rotorens bevegelse og vindkrefter.

Kraner og gravemaskiner: Sylindriske eller avsmalnede rullelager er ofte valgt for sin evne til å støtte høye radielle belastninger, samtidig som du opprettholder en høy belastningskapasitet i slewing -bevegelsen til kraner eller gravemaskiner.

Marine eller offshore utstyr: For utstyr utsatt for vann- eller saltluft, er rustfritt stål eller korrosjonsbestandige ruller valgt for å motstå etsende miljøer uten å gå på akkord med lagerytelsen.