Avansert design og applikasjonsanalyse av vertikale interne gir-drev i høyytelsesingeniørsystemer

2025.05.27

2025.05.27

Bransjyheter

Bransjyheter

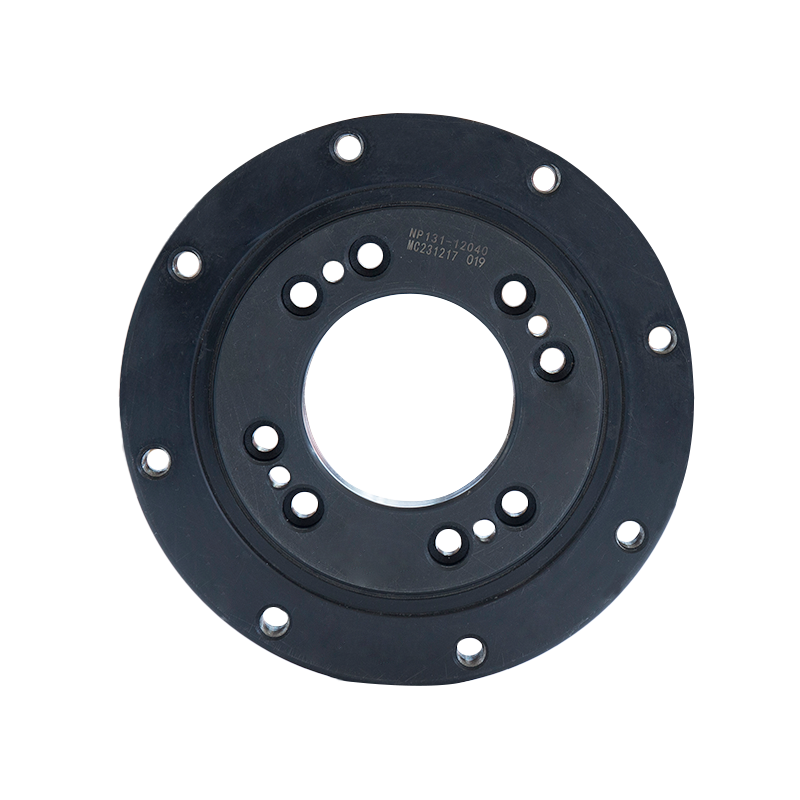

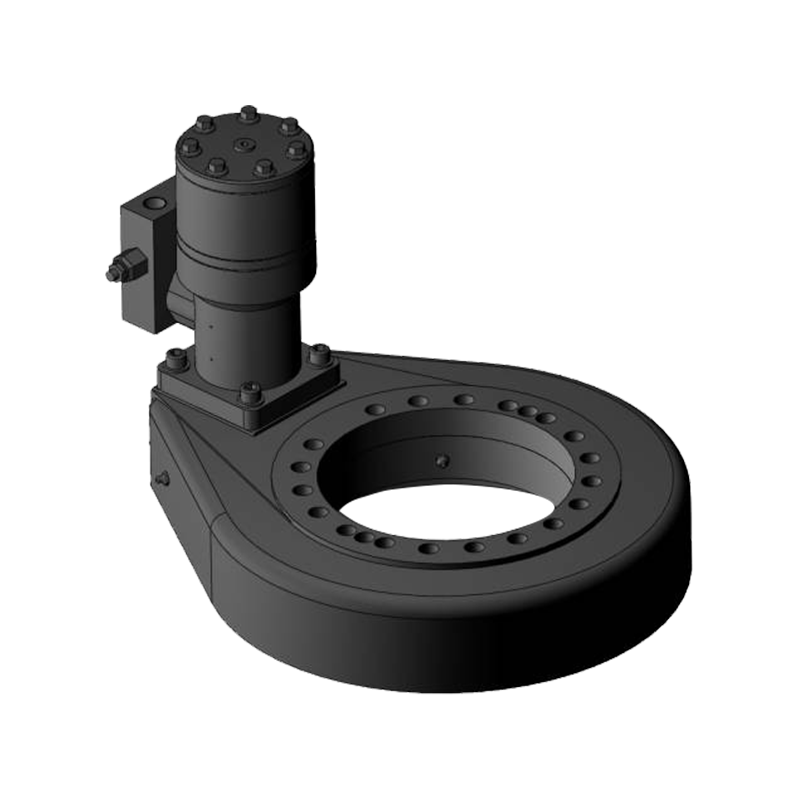

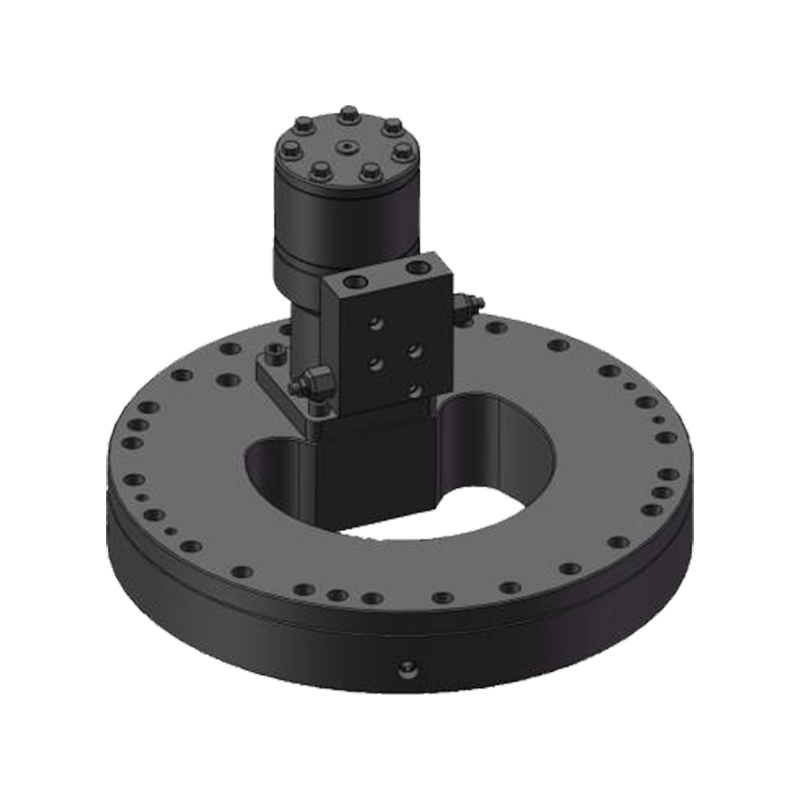

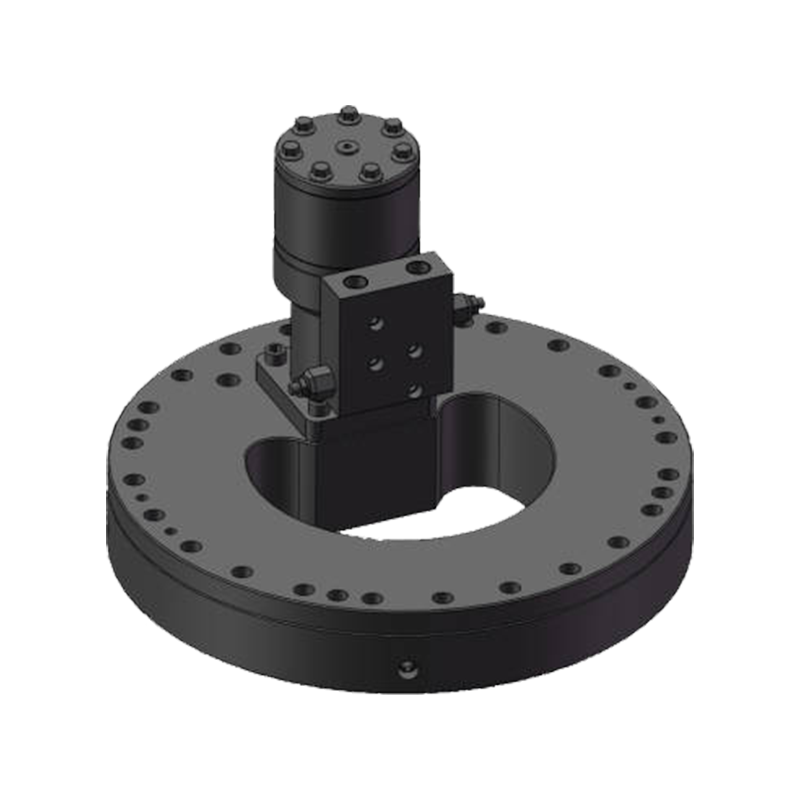

I riket med høyytelsesingeniørsystemer er presisjon, holdbarhet og kompakthet avgjørende. Blant de forskjellige mekaniske komponentene som letter rotasjonsbevegelse under krevende forhold, Vertikale indre girdrev har vist seg som en kritisk løsning for applikasjoner som krever høy momentoverføring, romlig effektivitet og multi-aksel laststyring.

Disse spesialiserte roterende stasjonene integrerer et internt ringutstyr med et vertikalt orientert pinion -system, slik at de kan levere overlegen mekanisk ytelse i begrensede miljøer. Deres evne til å håndtere kombinert radiell, aksial og velter belastninger, samtidig som de opprettholder jevn og nøyaktig rotasjon, gjør dem uunnværlige i avanserte industri-, energi- og automatiseringssystemer.

Strukturell konfigurasjon og mekaniske prinsipper

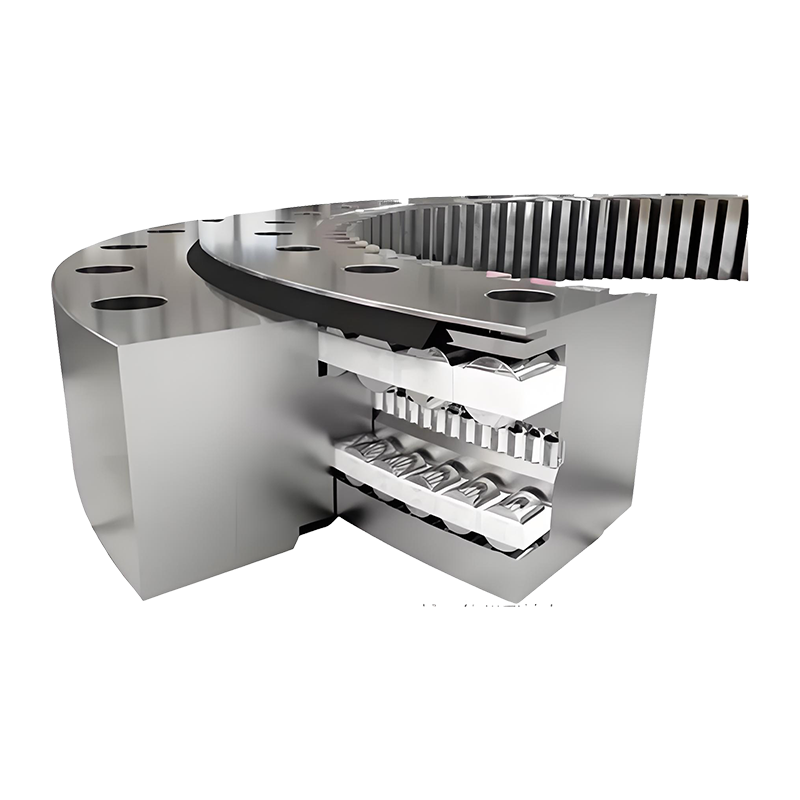

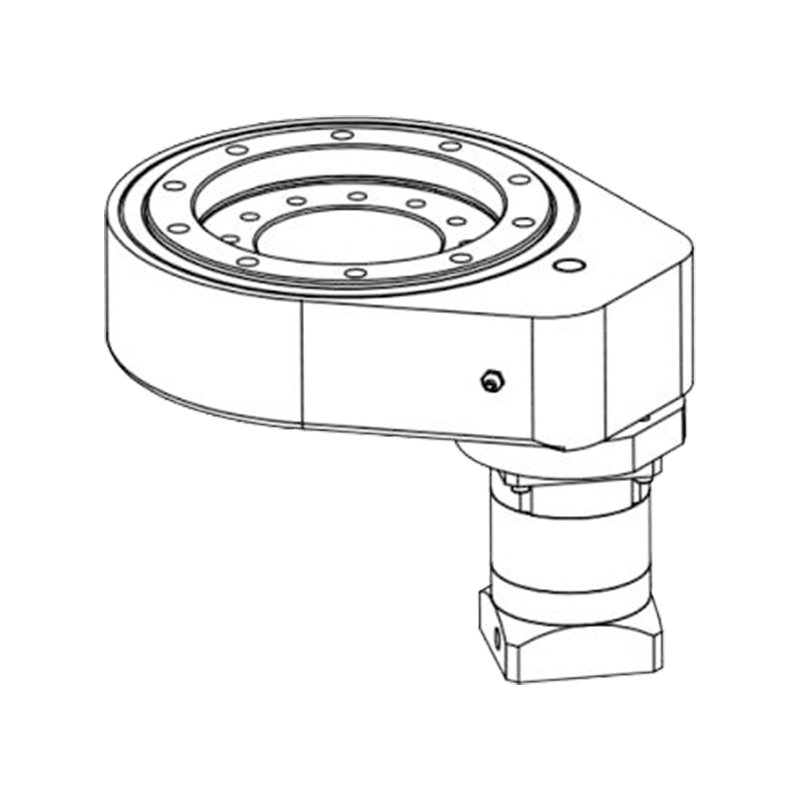

En vertikal intern gir -slewing -stasjon er grunnleggende sammensatt av fem viktige delsystemer:

Internt ringutstyr: Plassert koaksialt i huset, går dette utstyret inn i drivstoffet og fungerer som det primære momentoverføringselementet.

Pinionutstyr og drivmotor: typisk et spiralformet eller spurutstyr koblet til en elektrisk motor, hydraulisk aktuator eller servosystem, som er ansvarlig for å sette i gang rotasjonsbevegelse.

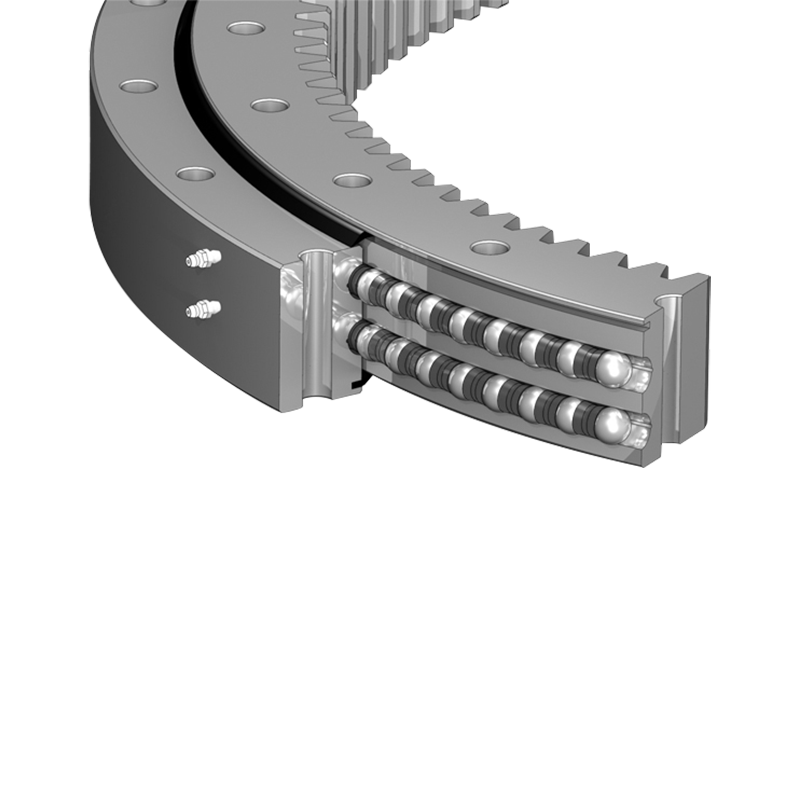

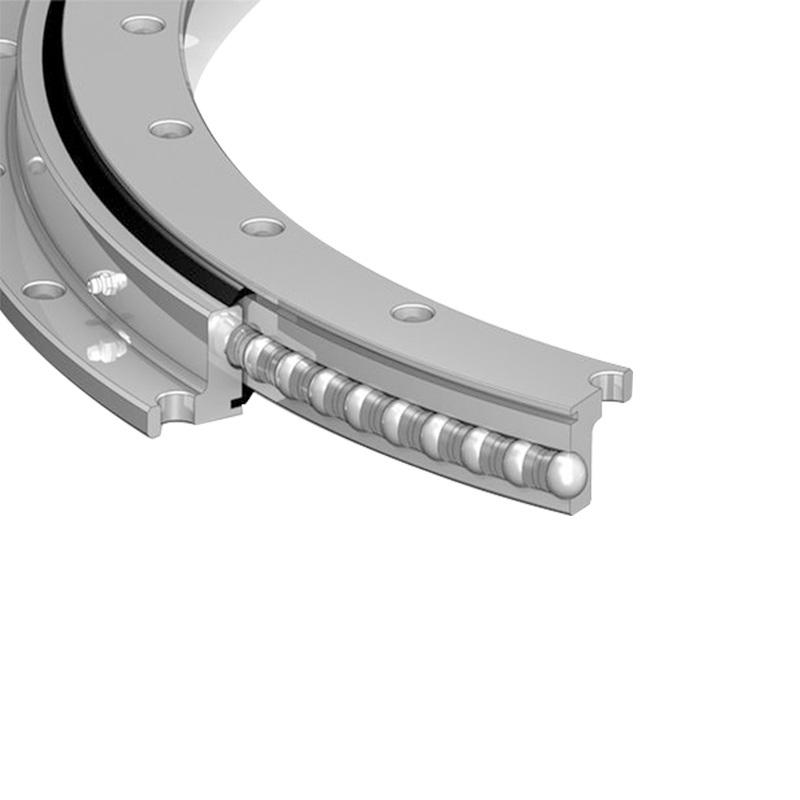

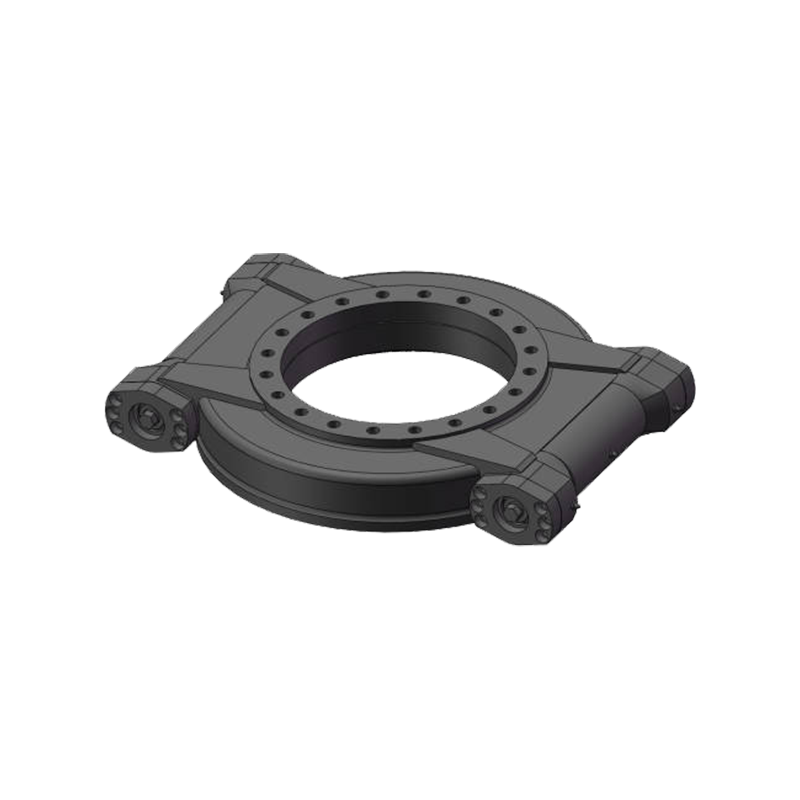

Lagermontering: Inkorporerer lagre med høy kapasitet som kryssede rullelager eller fire-punkts kontaktkulelager for å støtte komplekse belastningsforhold.

Boliger og monteringsstruktur: gir strukturell integritet og beskyttelse mot miljøforurensninger; ofte laget av støpte aluminium, stål eller sammensatte legeringer.

Smørings- og tetningssystem: Sikrer langsiktig pålitelighet gjennom effektiv fett- eller oljedistribusjon og forurensningskontroll.

Den interne girkonfigurasjonen muliggjør et redusert fotavtrykk sammenlignet med eksterne girsystemer, mens den vertikale orienteringen letter integrering i maskiner der rombegrensninger eller gravitasjonshensyn dominerer designbeslutninger.

Lastbærende evner og ytelsesmålinger

Vertikale indre girhevingstasjoner er konstruert for å motstå et bredt spekter av mekaniske påkjenninger, inkludert:

Radiale belastninger: Resultat av sidekrefter som virker vinkelrett på rotasjonsaksen.

Aksielle belastninger: som oppstår fra trykk- eller strekkkrefter langs rotasjonsaksen.

Velter øyeblikk (dreiemoment): forårsaket av belastninger utenfor sentrum som induserer rotasjonsinstabilitet.

For å kvantifisere ytelsen, er ingeniører avhengige av flere viktige beregninger:

Nominell momentkapasitet (TN): Definerer det maksimale kontinuerlige dreiemomentet Stasjonen kan overføre uten å overskride designgrensene.

Dynamisk belastningsvurdering (CR): Indikerer lagringens kapasitet til å opprettholde roterende belastninger over levetiden.

Statisk belastningsvurdering (C0R): gjenspeiler den maksimale ikke-roterende belastningen som lageret kan tåle før permanent deformasjon oppstår.

Bakreaksjonstoleranse: Måler avstanden mellom parringsgir, avgjørende for applikasjoner som krever posisjonsnøyaktighet.

Moderne design inkluderer ofte konfigurasjoner med lav backlash og justerbare forhåndsinnlastingsmekanismer for å forbedre stivhet og minimere lek, spesielt i automatiserte og robotsystemer.

Materielle innovasjoner og forbedringer av holdbarhet

Etter hvert som industrielle krav intensiveres - særlig i ekstreme miljøer som havvindparker, ørken solcellefelt og romfartsplattformer - har materialene som brukes i slewing -stasjoner utviklet seg betydelig.

Girmaterialer

Case-Harded stål (f.eks. 16MNCR5, 20MNCR5): Gi utmerket overflatehardhet og kjerne seighet.

Gjennomherdet stål (f.eks. 42Crmo4): Tilbyr ensartet styrke for applikasjoner med høy belastning.

Pulvermetallurgi og sintret legeringer: Aktiver kostnadseffektiv produksjon av komplekse geometrier.

Overflatebehandlinger

Forgassende og nitriding: Forbedre slitasje motstand og utmattelsens levetid.

Plasmaassisterte belegg (f.eks. DLC, TIN): Reduser friksjon og utvid serviceintervaller.

Korrosjonsbestandig plating (f.eks. Sink-nikkel, krom): essensielt for utendørs og marine installasjoner.

Bearingsteknologier

Hybrid keramiske lagre: Kombiner stålløp med keramiske rullende elementer for høyere hastighetsevne og redusert termisk ekspansjon.

Polymerbur og tetninger: Forbedre tetningsytelsen og reduser vedlikeholdsfrekvensen.

Disse fremskrittene bidrar til utvidet driftsliv, redusert driftsstans og forbedret ytelseskonsistens på tvers av varierende driftsforhold.

Integrasjon med smarte og automatiserte systemer

Med økningen av industri 4.0 blir SLEWING-stasjoner i økende grad integrert i smarte mekaniske systemer som utnytter dataanalyse i sanntid og prediktive vedlikeholdsstrategier.

Moderne vertikale indre gir -slewing -stasjoner kan omfatte:

Integrerte kodere for presis vinkelposisjonering.

Dreiemoment- og vibrasjonssensorer for overvåkning av tilstand.

Canopen, Ethercat eller Modbus grensesnitt for sømløs PLC -kommunikasjon.

IoT-aktiverte diagnostikkmoduler som videresender ytelsesdata til skybaserte kapitalforvaltningsplattformer.

Slike integrasjoner tillater:

Forbedret maskinautonomi

Restidsoptimalisering i sanntid

Tidlig oppdagelse av komponentnedbrytning

Fjernfeilsøking og vedlikeholdsplanlegging

Disse funksjonene er spesielt verdifulle i vindmøller, automatiserte guidede kjøretøyer (AGV) og industriroboter, der uplanlagt driftsstans kan føre til betydelige økonomiske tap.

Viktige applikasjoner på tvers av bransjer

Allsidigheten og robustheten til vertikale interne gir-slewing-stasjoner gjør dem ideelle for distribusjon i oppdragskritiske systemer på tvers av flere bransjer:

Fornybar energisektor

Solsporingssystemer: Tilrettelegger for bevegelse med dobbelaksis av fotovoltaiske matriser for å maksimere energifangst.

Vindturbinjevesystemer: Aktiver nacelle rotasjon å samkjøre med vindretningen, og sikre optimal kraftproduksjon.

Luftfart og forsvar

Radar- og antenneposisjoneringssystemer: Gi presise azimut og høydejusteringer for overvåknings- og kommunikasjonsutstyr.

Missilskyttere og tårnstabiliseringsplattformer: Sikre rask, nøyaktig målretting under dynamiske slagmarkforhold.

Byggings- og gruveutstyr

Gravemaskiner og mobile kraner: Tillat før førerhus og bomrotasjon for forbedret operatørens synlighet og manøvrerbarhet.

Borgerigger: Støtte dreieskive rotasjon og retningsbeleggingsjusteringer i tøffe miljøer.

Robotikk og automatisering

Industrielle robotarmer: Aktiver programmerbare rotasjonsfuger for fleksible monterings- og håndteringsoppgaver.

Materialhåndteringssystemer: Tilrettelegger for omnidireksjonell rotasjon i transportør og sortering av applikasjoner.

Hvert av disse domenene drar nytte av den kompakte formfaktoren, høy momenttetthet og motstandskraft av vertikale indre gir -drev.

Vedlikeholdsstrategier og livssyklusoptimalisering

Gitt den kritiske rollen disse kjører spiller i høyytelsesanlegg, er riktig vedlikehold viktig for å unngå kostbare feil og sikre jevn drift.

Anbefalt praksis inkluderer:

Regelmessig inspeksjon av girmeshing og justering.

Smøremiddelanalyse for å oppdage forurensning eller nedbrytning.

Tetningsutskiftning og rengjøring av labyrintstrukturer.

Bærer tilstandsovervåking ved bruk av vibrasjoner og temperatursensorer.

I tillegg tilbyr mange produsenter nå modulære og semi-modulære design, noe som gir mulighet for selektiv komponentstatning i stedet for full enhetsoverhaling-betydelig reduserer reparasjonskostnader og maskinens driftsstans.

Bærekraftstrender og fremtidig utvikling

Når vi ser fremover, former flere trender neste generasjon av vertikale interne girdrev:

Energieffektive design som minimerer strømforbruket mens du opprettholder ytelsen.

Bruk av lette og resirkulerbare materialer for å redusere miljøpåvirkningen.

Integrasjon med AI-drevet diagnostikk for smartere kapitalforvaltning.

Utvikling av additive produksjonsteknikker for å produsere komplekse interne geometrier med minimalt materialavfall.

Dessuten kan forskning på selv-sprudlende polymerer, smarte belegg og adaptive forhåndsinnlastingssystemer føre til stasjoner som krever sjeldnere service og utviser lengre drifts levetid.